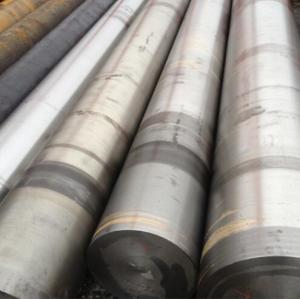

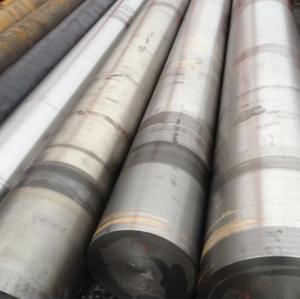

Пруток из кованой легированной стали AISI SAE 4130

- цена

- US $1300

- модель

- AISI / SAE 4130

- Минимальный заказ

- 1 metric ton

свойство

- Марка стали

- AISI / SAE 4130

- Приложения

- аэрокосмическая и нефтегазовая отрасли

- Термическая обработка

- Нормализованный, тушение и разложение

- Состояние поверхности

- Черная или яркая поверхность

оценивать

Описание продуктов

Марка AISI или SAE 4130 - это низколегированная сталь, содержащая хром и молибден в качестве упрочняющих агентов. Сталь имеет хорошую прочность и ударную вязкость, свариваемость и обрабатываемость.

Марка AISI / SAE 4130 - это универсальный сплав с хорошей устойчивостью к атмосферной коррозии и разумной прочностью. Это показывает хорошие общие комбинации прочности, выносливости. и усталостная прочность.

Эта низколегированная сталь находит множество применений в качестве поковок в аэрокосмической и нефтегазовой промышленности, в качестве кованых корпусов клапанов и насосов, а также в автомобильной, сельскохозяйственной и оборонной промышленности.

C% | Углерод 0,28 - 0,33 |

Mn% | Марганец 0,40 - 0,60 |

П% | Фосфор 0,035 макс |

S% | Сера 0,040 макс |

Si , % | Кремний 0,20 - 0,35 |

Cr% | Хром 0,80 - 1,10 |

Мо% | Молибден 0,15 - 0,25 |

Сталь типа 4130 должна быть выкована между 2250 и 1750 º F (1230 и 950 º C.). Чем ниже температура обработки при ковке, тем мельче будет размер зерна. Если сплав кован при слишком низкой температуре, существует риск образования неоднородной структуры в определенных областях кованой детали, что требует нормализующей обработки - до дальнейшей термической обработки - после ковки.

ОТЖИГ:

Отжиг поковок 4130 может быть осуществлен путем перевода детали прямо из операции ковки в печь, в которой поддерживается подходящая температура, около 1575 ° F (860 ° C) для отжига, выдержка в течение подходящего времени, а затем охлаждение печи. Таким образом, может быть получена структура, подходящая для механической обработки. Это лечение лучше всего использовать для деталей с простыми формами. Если поковка такова, что некоторые участки (поковки) будут заканчиваться намного холоднее, чем другие, то однородная структура не будет получена, и для наилучших результатов можно использовать сфероидизирующий отжиг при температуре около 1380 ° F (750 ° C). Можно с уверенностью сказать, что только опыт определит лучший тип отжига, который будет использоваться до обработки.

нормализующее:

l Этот процесс определяется как нагрев стали до температуры, превышающей температуру превращения феррита в аустенит, затем охлаждение на воздухе до температуры значительно ниже этой температуры превращения. Обработку можно проводить на кованых или прокатных изделиях в качестве кондиционирующей обработки перед окончательной термической обработкой. Нормализация также служит для уточнения структуры поковок, которые могли бы неравномерно охлаждаться в процессе ковки. Номинальная нормализирующая температура для класса 4130 составляет 1650 ° F (900 ° C), но производственный опыт может потребовать температуру на 50 ° F (10 ° C) выше или ниже этой цифры. Фактически, когда поковки нормализуются перед, скажем, цементацией или закалкой и отпуском, используется верхний диапазон нормализующих температур. Когда нормализация является окончательной термообработкой, используется более низкий температурный диапазон.

ЗАКАЛКА:

l Эта термическая обработка приводит к образованию мартенсита после закалки, что приводит к значительному увеличению твердости и прочности на разрыв, а также некоторой хрупкости. Сталь должна быть аустенитной - то есть все микрокомпоненты, преобразованные в аустенит - при температуре от 1500 до 1600 ° F (от 815 до 870 ° C). Фактическая температура аустенизации является функцией химического состава в пределах диапазона анализа, размера секции и метода охлаждения. Меньшие участки 4130 могут быть закалены в масле, более тяжелые участки в воде.

ОТПУСКА:

l Закалка проводится для снятия напряжений в процессе закалки, но прежде всего для получения механических свойств, необходимых для конечного применения. Фактическая температура отпуска будет выбрана в соответствии с требуемыми свойствами, и во многих случаях это будет вопрос проб и ошибок.