1.3243 M35 HSS Высокоскоростная стальная пластина и стальной лист

- модель

- 1,3243, М35

свойство

- толщина

- 1-16mm

- ширина

- Макс 810 мм

- форма

- Лист, плита

- Состояние поверхности

- Черный, гладкий, яркий

- Условия доставки

- Холоднокатаный + отожженный, Горячекатаный + отожженный

оценивать

Описание продуктов

Заявка:

Дисковая пила HSS, лезвие, пресс-форма, сверла, концевая фреза, строгальный нож, рубильный нож, нож для нарезки резьбы, квадратные резцы Hss,

Вступление:

1,3243 / M35представляет собой быстро изготавливаемую быстрорежущую инструментальную сталь, легированную кобальтом. Различные стадии производственного процесса выбираются и контролируются так, чтобы получить конечный продукт с хорошей структурой с точки зрения размера и распределения карбида.

Товар:

Похожие оценки1,3243, М35

Форма:Лист, плита

Процесс производства стали:EF / EAF + LF + VD, EF / EAF + ESR

Условия доставки:Холоднокатаный + Отожженный, Горячекатаный + Отожженный.

Состояние поверхности:Черный, гладкий, яркий

Стандарт:BS EN ISO 4957, ASTM A600

Размерный ряд:

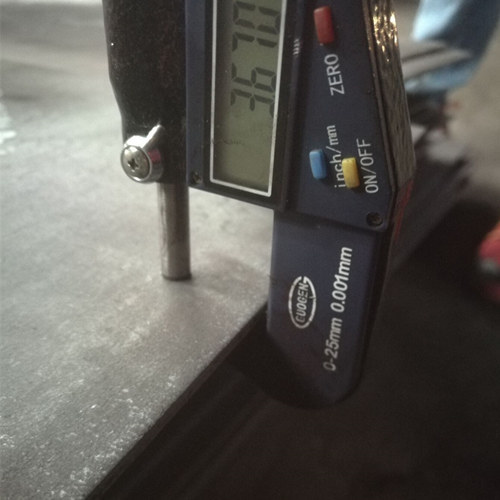

Толщина: 1-16mm

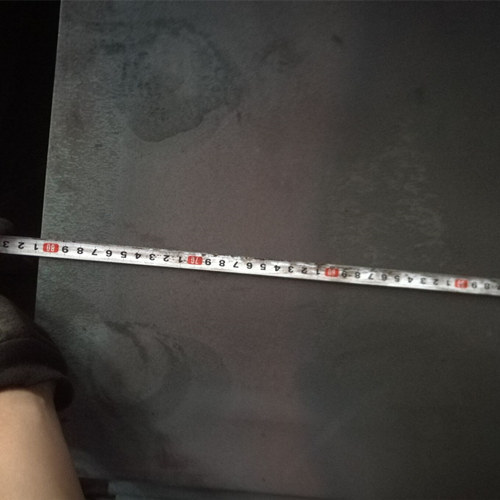

Ширина: не более 810 мм

Максимальная длина 4000 мм

Допуск размера:

Толщина 1,5-2,5 мм с допуском (-0, + 0,15) - холоднокатаная пластина

Толщина 2,55-16,0 мм с допуском (-0, + 0,25) - горячекатаная плита

Химический состав:

Сталь класс | С | си | Миннесота | п | S | Cr | Mo | W | В | Колорадо |

1,3243 | 0.87-0.95 | 0.45max | 0.4max | 0.03max | 0.030max | 3,8-4,5 | 4,7-5,2 | 5.9-6.7 | 1,7-2,1 | 4.5-5.0 |

ТЕРМИЧЕСКАЯ ОБРАБОТКА:

Температура термообработки, включая скорость нагрева, охлаждения и выдержки, будет варьироваться в зависимости от таких факторов, как форма и размер каждого стального компонента 1.3243 / M35. Другие соображения во время процесса термообработки включают тип печи, закалочную среду и оборудование для перемещения заготовки. Пожалуйста, проконсультируйтесь с вашим поставщиком термообработки для полного руководства по термообработке быстрорежущей инструментальной стали.

Ковка: Предварительно нагрейте быстрорежущую сталь 1.3243 / M35 медленно и равномерно до 450-500 ° C и выровняйте. Затем быстрее увеличьте температуру ковки до 950-1100 ° C и выровняйте перед ковкой. Не допускайте падения температуры ковки ниже 950 ° C, если это произойдет, потребуется повторный нагрев. Всегда охлаждайте сталь очень медленно после ковки.

Отжиг: 1.3243 / M35 поставляется в отожженном и обрабатываемом состоянии. Повторный отжиг потребуется только в том случае, если инструмент был подвергнут горячей обработке, ковке или закалке. Нагревают высокоскоростную сталь M35 hss до 850 ° C со скоростью не более 220 ° C в час. Всегда держите при температуре в течение одного часа на 25 мм толщины (минимум два часа). Печь остыть медленно. Точность отжига 1,3243 / М35 должна составлять 260 по Бринеллю или ниже.

Снятие стресса:Если инструменты, изготовленные из быстрорежущей стали из высокопрочной стали М35, подвергаются интенсивной механической обработке или шлифованию, рекомендуется снять напряжение после механической обработки и до закалки, чтобы минимизировать вероятность деформации. Чтобы снять напряжение, нагрейте компонент до 600-700 ° C и хорошо выдержите (около 2 часов). Медленно охладите в печи. Инструменты могут быть обработаны перед термической обработкой.

Закалка:Для достижения наилучших результатов затвердеть в вакуумной или контролируемой печи, или в правильно выпрямленной соляной ванне. Предварительно нагреть в два этапа до 450-500 ° C, затем до 820-870 ° C, перенести в высокотемпературную соляную ванну или печь. Точная температура отверждения для 1,3243 / М35 будет зависеть от типа обрабатываемой работы, но, как правило, компоненты должны быть закалены в диапазоне 1050-1250 ° C.

Закалка:Компоненты из быстрорежущей стали 1,3243 / М35 могут быть отпущены при температуре 510-620 ° C. Рекомендуется тройной отпуск с минимум двумя часами при температуре за цикл. Компонент следует охлаждать в неподвижном воздухе до комнатной температуры между темперирующими обработками.